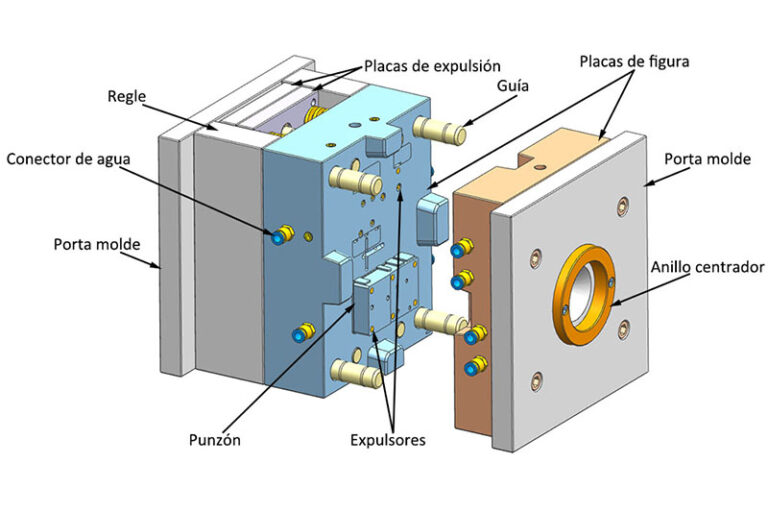

1. Seguimiento a las partes de desgaste

Dar seguimiento a las piezas de desgaste, la función de las piezas de expulsión y guía es garantizar el movimiento de apertura y cierre del molde y la expulsión de piezas de plástico, sufren más desgaste que otras partes por lo que debe mantenerlos siempre lubricados. Además, revisar regularmente si los expulsores y las guías están deformados o dañados en la superficie. Después de completar un ciclo de producción, deben aplicar aceite antioxidante profesional a la superficie de las figuras de molde y guías.

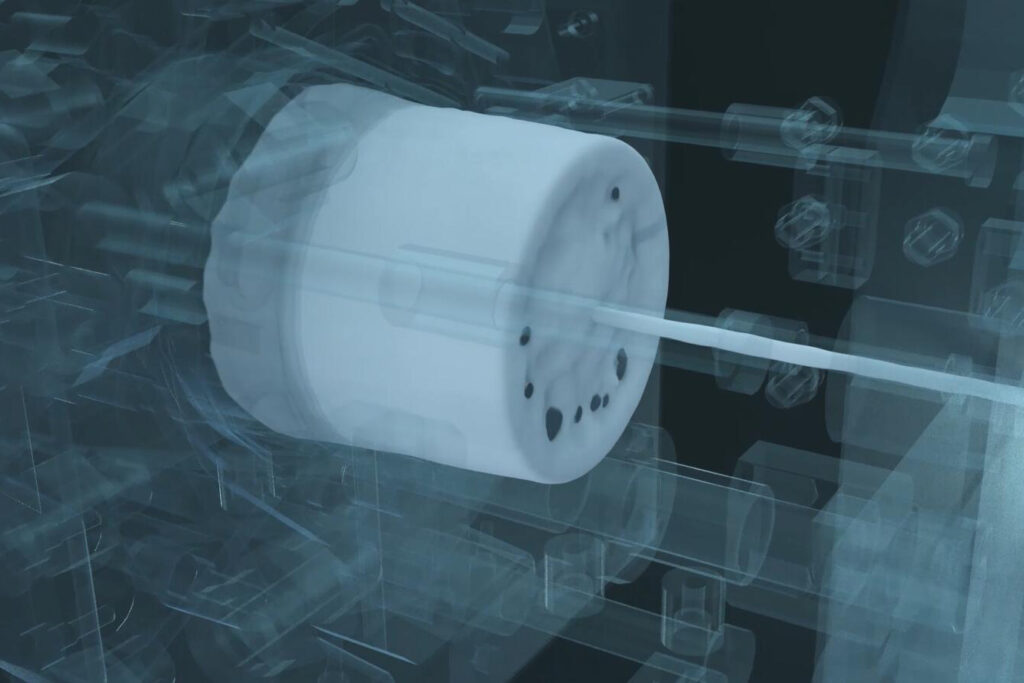

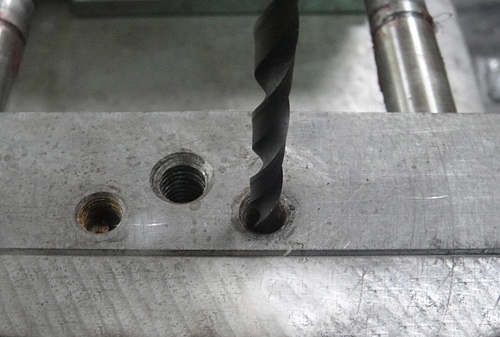

2. Limpieza de canales de enfriamiento

A lo largo de producción continuo, en los canales de enfriamiento es fácil depositarse incrustaciones, óxido, limo y algas, lo que reduce la sección transversal de los canales de enfriamiento, lo que reduce la tasa de intercambio de calor entre el agua y el acero. Por lo tanto, hay que prestar atención a la limpieza de los canales.

A lo largo de producción continuo, en los canales de enfriamiento es fácil depositarse incrustaciones, óxido, limo y algas, lo que reduce la sección transversal de los canales de enfriamiento, lo que reduce la tasa de intercambio de calor entre el agua y el acero. Por lo tanto, hay que prestar atención a la limpieza de los canales.

- El método física de limpieza Incluye el cepillado manual, limpieza por soplado y limpieza con agua a alta presión.

- El cepillado manual se trata de utilizar una varilla de limpieza o un cepillo de naylon clavando en el canal de agua de refrigeración manualmente para eliminar los sedimentos grandes dentro de los canales de agua, es el trabajo preparatorio.

- La limpieza de soplo de aire se trata de utilizar aire de alta presión con 0,15-0,2 MPa superior a la presión del agua de refrigeración después del cepillado manual. A través de la válvula de derivación, se sopla en los canales con el agua de refrigeración haceindo una limpieza de aire-agua para aflojar y expulsar los sedimentos dentro de los canales. Este método tiene un buen efecto de limpieza.

- El método química de limpieza incluye la limpieza con ácido y la neutralización.

- La limpieza con ácido se trata cerrar las salidas de los canales de agua de refrigeración y añadir ácido clorhídrico diluido al 30 % o ácido sulfúrico diluido al 20 % desde las entradas de agua. Dejarlo emojado a temperatura ambiente por aproximadamente de 40 a 60 minutos y mientras, golpear el molde para facilitar la eliminación de los sedimentos.

- La neutralización se trata de cerrar las salidas de agua de los canales de agua de refrigeración, agregar solución de carbonato sódico al 10% desde las entradas de agua, dejarlo emojado por 15 minutos a una temperatura de 30-40 °C, luego expulsarla con agua de alta presión.

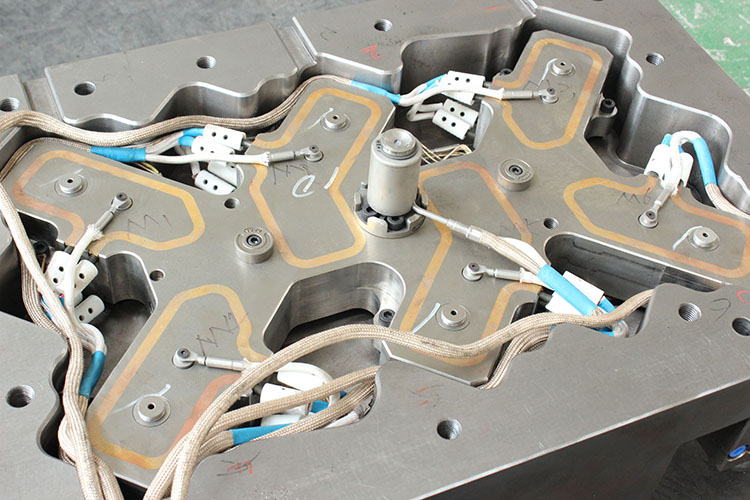

3. Mantenimiento de systema de inyección

Mantener el sistema de calefacción y control es útil para evitar las fallas en la producción, Después de cada ciclo de producción, medir los calentadores de correa, los calentadores de varilla, las sondas de calentamiento y los termopares del moldecon un ohmímetro. Si están dañados, deben reemplazarse a tiempo.

4. Mantenimiento de superficie

Prestar atención al mantenimiento de la superficie del molde, que afecta directamente la calidad de la superficie del producto y fijarse en la prevención de la oxidación. Es particularmente importante elegir un aceite antioxidante adecuado. Cuando el molde completa un ciclo de producción, se deben usar diferentes métodos para eliminar cuidadosamente el residuo de plástico. Se pueden usar barra de cobre, alambres de cobre y detergentes profesionales de limpieza para moldes. Está prohibido usar objetos duros como alambres de hierro y barras de acero para evitar rayar la superficie.